杭产氧化铈抛光液迈入7纳米验证阶段

“抛光神器”给晶圆“纳米级整形”

|

在这座精密城市的建造中,有一个关键工序决定了它能否稳定运行,那就是CMP——化学机械抛光。长期被国外巨头垄断的高端抛光材料,一直是中国芯片产业链上的“卡脖子”环节之一。

如今,杭州纳辰半导体材料有限公司通过自主研发,成功将其核心产品氧化铈抛光液推入了7纳米先进制程的验证阶段,在国产替代这条路上迈出了关键一步。

“芯片制造就像盖一栋几十层的微缩摩天楼。”公司总经理、国科大杭高院博士后郑珊珊解释,“CMP的作用是在每层电路完成后,将表面打磨如镜面般平整,为下一层提供完美的‘地基’。”

这项工艺对精度要求极高。“抛光后平整度需达到约0.1纳米,”郑珊珊比喻道,“芯片表面任意两点的高低差,比一根头发丝还要细十万倍。”

她进一步打了个比方:“就像给晶圆‘刷牙’。抛光液如同牙膏,通过化学作用‘软化’多余材料,再用纳米颗粒像牙刷般精确‘磨平’,在高效抛光的同时不损伤基底。”

长期以来,14纳米及以下制程所需的高端抛光磨料市场,几乎被美国、日本、法国等少数几家国际巨头垄断。这不仅推高了国内芯片制造的成本,更带来供应链安全隐患。

面对“卡脖子”困境,纳辰半导体没有选择从国外购买核心磨料进行配液的捷径,而是选择了一条更艰难但却是立根之本的道路——从源头到应用的全面创新,不仅自己做核心磨料,也深耕抛光配方。

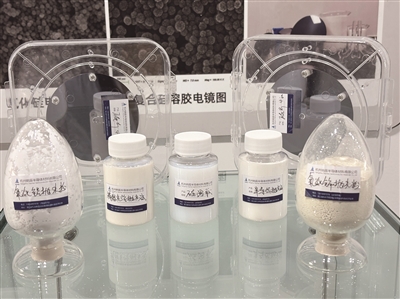

纳辰半导体聚焦纳米氧化铈、高纯硅溶胶与纳米氧化铝三大产品系列。其中,用于7纳米等先进制程STI(浅沟槽隔离)层抛光的纳米氧化铈磨料,是技术攻关的重点。

经过持续研发,纳辰攻克了高端纳米氧化铈磨料的自主合成技术,实现了对磨料形貌、粒径的精确控制。其自主研发的氧化铈抛光液,不仅成功应用于7纳米制程节点,更在先进代工厂完成了线上测试验证。

“这是国内首个在该节点完成线上验证的国产氧化铈产品,性能可对标日本扶桑、法国索尔维等国际巨头。”郑珊珊表示。更重要的是,在同等性能下,其产品价格比进口产品低约30%,为下游芯片制造企业提供了高性价比的国产替代选择。

从实验室走向产线,纳辰得到了杭州创新生态的有力支持。今年9月,公司在“大走廊杯”2025杭州博士后科创精英赛上荣获金奖,并通过杭州技术转移转化中心精准对接了产业资源、投融资渠道及供应链伙伴。

“杭转中心帮助我们加速了产业化落地的进程。”郑珊珊表示。这种支持让团队能够更专注于技术迭代和市场拓展。

在她看来,中国半导体产业的自主可控,绝非一家企业、一个环节能够实现,而是一个需要全产业链协同的系统工程。“抛光材料只是其中一环,需要设计、设备、材料等全产业链协同,才能构建安全、有韧性的供应链。”

本报记者 陈路漫 通讯员 邹亚汝